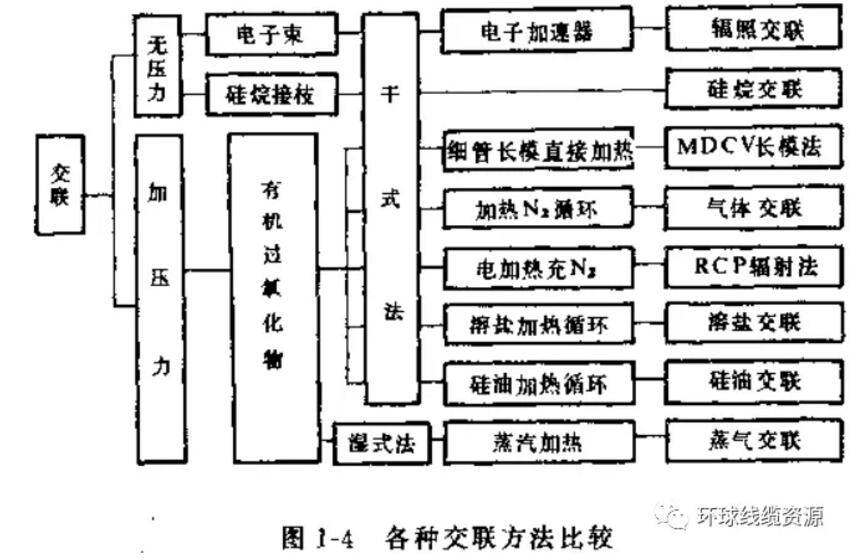

一.塑料挤出理论

塑料挤出理论的研究是根据塑料在挤塑机中的明显可分的三个阶段进行的。即有研究加料段的固体输送理论;研究熔融段的熔化理论和研究均化段的熔体输送理论。

这些理论在不同程度上揭示了物料性质、挤塑机结构参数和工艺条件对熔融过程和流体输送的影响。这就为改进挤塑结构设计,制订合理的工艺条件,选择材料提供了理论依据。

1.固体输送理论

图3--9挤出过程示意图

挤出过程,见图3—9。加入螺槽中的固体物料,由旋转螺杆螺纹的推力作用,向前推进,在机头的作用下,物料不断被压实,开始塑化和尚未塑化物料连续整齐排列,形成充塞于整个送料段螺槽的有弹性的“固体塞”。如固体塞和机筒的摩擦力很大,和螺杆的摩擦力小时,物料将不随螺杆旋转,而呈“固体塞”状向前推进。

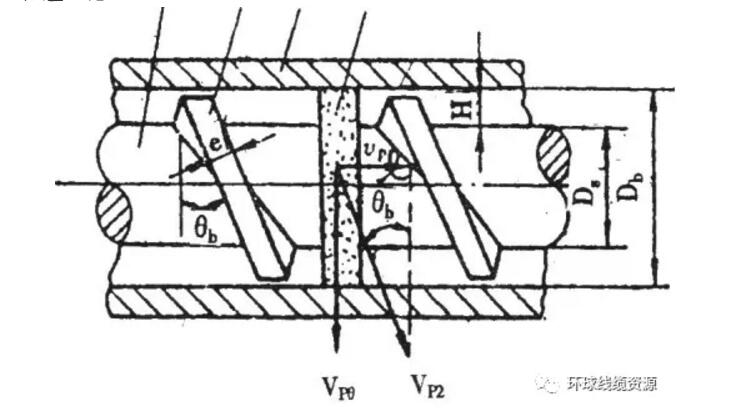

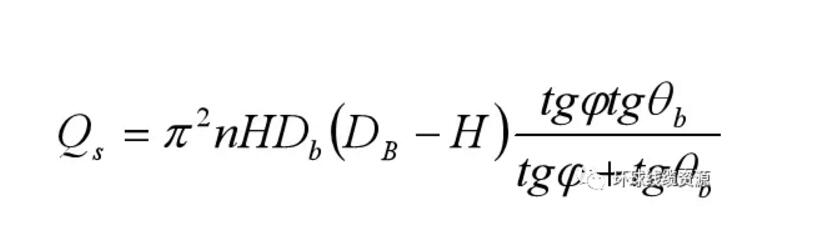

这如同周向定位螺母,当螺栓转动时,被迫作轴向移动那样,一般情况下,固体塞的实际运动可分解为轴向移动和刚体旋转运动两部分,因此,机筒作用在固体塞上的摩擦力也可以分解为轴向和切向两个分量,在固体输送理论研究中较有代表性的是达涅耳(Darnell)和莫耳(M0L)固体对固体摩擦的静力平衡方程为基础建立起来的固体输送理论。固体塞的流率QS近似计算式:

式中n--螺杆转速(r/min);

Db-机筒内径(mm);

H-机筒与螺杆间间隙(mill);

θb-螺纹倾斜角;

φ-方向角,900-θ。

从上式可以看出:

(1)Qs与n和H成正比关系,并与螺杆的螺纹直径近似成平方关系。

(2)方向角是研究加料段的固体输送速度率的极其重要的参数。它与螺杆的结构参数,物料压力和物料与螺杆表面及物料与机筒内表面的摩擦力有关。实际φ角的取值范围为0~90°;

式中n--螺杆转速(r/min);

Db-机筒内径(mm);

H-机筒与螺杆间间隙(mill);

θb-螺纹倾斜角;

φ-方向角,900-θ。

从上式可以看出:

(1)Qs与n和H成正比关系,并与螺杆的螺纹直径近似成平方关系。

(2)方向角是研究加料段的固体输送速度率的极其重要的参数。它与螺杆的结构参数,物料压力和物料与螺杆表面及物料与机筒内表面的摩擦力有关。实际φ角的取值范围为0~90°;

a)如果聚合物与螺杆间的摩擦力较大,使它与螺杆粘附在一起,那么固体塞将抱住螺杆一起旋转,由图3~9中看出Vp。等于零,(ψ角也等于零,故此时Qs=0。

b)如果聚合物与螺杆的摩擦力很小而可忽略,固体塞将获得与机筒内表面在沿螺槽方向的分速度相等的速度,这时有*大的输送速度,方向角ψ=90°-Φb。

c)输送速率的理论极限发生在Φ=90°的时候,这时固体塞的切向分速度等于机筒表面的速率,这种情况相当于螺杆转动,固体塞象螺母一样只作轴向移动。

2.熔融理论

熔融理论是建立于热力学,流变学基础的一种理论。固体物料由料斗加入机筒后,沿螺槽向机头移动,在加料段末端与加热机筒接触的物料开始熔化,在机筒内表面形成一层聚合物熔膜,当熔膜的厚度超过螺纹顶与机筒之间的间隙时,就会被旋转的螺纹刮下,聚集在推进螺纹的前面,形成熔池。由于机筒和螺杆根部的相对运动,使熔池产生了物料的循环流动。

螺棱后面是固体床,物料沿螺槽向前移动的过程中由于熔融段的螺槽深度逐渐变浅,固体床不断被挤向机筒壁,加速了机筒向固体床的传热过程,同时螺杆的转动床对机筒内壁的熔膜产生剪切作用,从而使熔膜和固体床分界面的物料熔化,固体床的宽度逐渐减小,直到全部消失。从熔化开始固体床宽度下降为零的长度称熔融区长度,显然,熔融区的长度大于熔融段螺槽的长度,固体床就可能堵塞部分或全部螺槽,使挤出料流产生时断时续的波动现象。

影响熔融长度的因素有:

(1)物料特性的影响 主要有热性能和流变性能,如比热容、热传导率、熔点、粘度和密度等,比热小、热导率和密度高,熔化温度低的塑料,熔融长度较短。这样的物料可以有较大的生产能力。

(2)流动率的影响 在保持其它变量不变的情况下,增加流动率,必然要延长熔融长度,其结果是挤出物的均匀度和塑化性能变差。

(3)螺杆转速的影响 在保持流动率和机筒温度不变的条件下,增加螺杆转速将大大增加挤出机的熔融速率,因此缩短了熔融区的长度。但是对于大多数没有配置压力控制设备的挤塑机来说,螺杆转速增加,流动率也增加。在这种情况下,由于螺杆转速增加带来的加速熔融的作用会被流动率增加带来产品质量恶化所抵消,通常负作用还要大一些。

(4)机筒温度和物料初温 机筒温度增加有利于加热物料,促进熔融,但由于提高了熔体的平均温度,使熔体粘度降低,从而导致剪切生热作用下降,通常能找到一个相对于*大熔融速率的*佳机筒温度。但物料初温增加对于熔融总是有利的。

4.影响挤塑机生产能力的因素分析

(1)螺杆转速的影响 螺杆转速与挤塑机的生产能力成正比关系,出胶量基本取决于螺杆转速,机头和螺杆的几何尺寸。在一定的转速范围内,出胶量与螺杆转速基本上是成正比关系的,这种关系对生产实践有重大意义,它是现代螺杆挤出机提高生产能力的重要途径之一

2)螺杆几何尺寸的影响

1)螺杆直径对生产能力有很大影响,出胶量与螺杆直径D的平方成正比关系。就是说,D的增加,将导致Q的大幅度提高,它的影响甚至比转速的影响还大。

2)螺槽深度对出胶量的影响:在固体输送段,输送能力和螺槽深度H近似成正比。而在均化段,它们的关系较为复杂,正流流量正比于H的一次方,而倒流和流率却正比于H的三次方,螺槽太深反而不利于出胶量,因此螺杆深度有一个*佳值。此外,螺槽深度的选择还与机头阻力等有关。

3)螺杆均化段长度对生产能力的影响 倒流与漏流与均化长度成反比,故当均化段长度增加时,倒流和漏流减少,总生产能力则增加。这正是现代化螺杆挤出机长径比不断增加的重要原因。

4)螺纹升角θ对生产能力的影响。均化段*大流动率的θ角为30°

5)螺杆与机筒间隙δ的影响 漏流流量正比于间隙的三次方,就是说,δ增加,出胶量会明显降低。对于使用较久的挤出机应特别注意,机筒和螺杆因长期使用磨损,间隙值δ会增加很多,挤出机的出胶量会明显降低,这时就应修复或更换螺杆。

6)机头反压力的影响 倒流和漏流流动率与反压力成正比,因此,反压力会使生产能力降低。但反压力的存在将有利于物料的塑化,提高挤出制品质量,尤其是对于流动性较好的塑料是很必要的。

二.挤出工艺

挤出过程的工艺条件对制品的产量和质量影响很大,特别是塑化情况,更能直接影响制品的物理机械性能和外观,塑化即是熔融,决定这一过程的主要的因素是温度形成的机械剪切作用。

1.温度 在塑料挤出过程中,物态的转变以及决定物料流动的粘度都取决于温度,因此,温度是塑料挤出工艺中*重要的工艺参数。

为使固体物料熔化成熔体,挤出物的*终温度应大于物料的粘流温度(或熔化温度),其上限温度决定于聚合物的*高稳定温度,交联聚乙烯料是在聚乙烯中混有交联剂,挤出温度应在交联剂的分解温度以下,以防止交联剂的分解。

挤出过程中温度不是孤立的,在流动率不变,螺杆转速不变时,增加挤出温度会使聚合物的挤出压力降低。在低流动率下,温度对压力的影响是很明显的,但影响随流动率的增加而逐渐减少。另外挤出温度增加,螺杆负荷也降低。

挤出物料的热量来自机筒加热器和螺杆旋转剪切的摩擦力,前者在运行初期是很重要的,后者在运行稳定后则是主要的,升高机筒温度很自然地会增加从机筒到聚合物的热传导。较高的机筒温度导致了较高的熔体平均温度,降低了熔体粘度,使粘性耗散产生的热量降低,由于粘度的温度的依赖性使得熔膜的速度分布变形,熔膜将固体床从机筒分开,趋向减少熔融速率。增加通过机筒的传导热量不足补偿上述粘性耗散热量和熔融速率的减少,因此对应于*大熔融速率有一个*佳机筒温度。

在挤出稳定运行以后,螺杆旋转剪切变形的粘性耗散和摩擦热量常常会使物料达到或超过所需温度。此时机内控制系统切断电源,挤出机进入“自热挤出”过程,并应视情况对机筒和螺杆进行冷却。实践经验指出,冷却螺杆还有助于改善挤出质量,但同时降低了挤出流动率。改善质量是由于冷却使螺杆均化段的有效槽深减少,增强了剪切作用。交联聚乙烯的挤出温度见下表3—1。

表3—1交联聚乙烯的挤出温度

表3—1中操作温度的比较,只有对同一设备有意义。设备不同,机筒壁厚薄不一样,测温点的深浅不一样,而且测温仅是机筒和机头的温度,与物料实际温度也不一样。

2.螺杆转速 由于调节方便,螺杆转速是挤出过程中的重要操作变量。

由挤出机固体输送段的均化段的流动率分析可知,流动率和螺杆转速成正比,因此,在一般情况下,提高螺杆转速是现代挤出机提高生产能力的重要手段。但对塑料熔融长度分析得知,螺杆转速增加,一方面由于剪切作用增加,使粘性耗散热量增加;

另一方面,在没有机头压力控制的情况下,螺杆转速增加,流动率增加,物料在机内停留时间缩短。而且是后者的影响超过前者,会因熔融长度延长至均化段而破坏正常挤出过程。所以超常范围增加螺杆转速增加生产速度时,还必须增加加热温度或采用控制机头压力才能达到目的。

三.模具及调整

对于一定规格的挤出机都有一个比较适合的生产范围,生产范围的确定主要考虑以下两点:

1)要有合理的产量;

2)使机头具有一定的压力。

模具的尺寸是由制品的尺寸决定的。由于熔体离模后的变化,使得挤出线径并不等于模套的孔径。一方面由于牵引冷却使制品截面收缩,外径减小。另一方面又由于离模后压力降至零,塑料弹性回复而胀大。离模后塑料形状尺寸的变化与物质性质、挤出温度及压力有关。

模具的具体尺寸,可根据生产经验公式确定。

d=d0+e1

式中d-—模芯孔直径;

e1——模芯孔放大值;

d0——芯线直径。 ,

D=d+2δ+e2

式中D-模套孔直径;

δ——绝缘厚度;

e2——模套孔放大值。

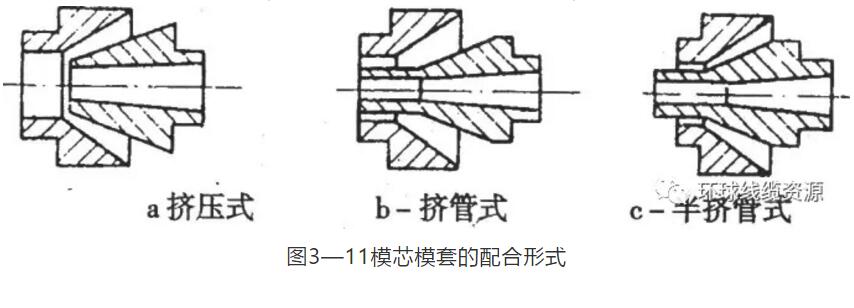

模芯模套的配合型式有三种,即挤压式、挤管式和半挤管式,见图3—11。

挤压式适用于挤出塑料绝缘,交联聚乙烯绝缘大多采用这种方法。其优点是挤包层紧密结实,表面平整;缺点是挤出线芯弯曲性能不好,对配模的准确性要求较高。挤管式适用于塑料护套的挤出,其优点是挤包层的厚度均匀,挤出线缆的弯曲性能好,能节省材料,配模简便,能挤包各种形状的线芯,例如扇形绝缘层;缺点是挤包层不紧密,制品表面有线芯或缆芯绞合的痕迹。半挤管式与挤管式模具大体相同,只是模套的承线稍短,模角也略小一些。半挤管式适合于挤包要求包紧力大的护套,为提高挤管式挤包层对芯线的包紧程度,可采用抽真空或大牵引的生产方法。